SLA 3D 打印

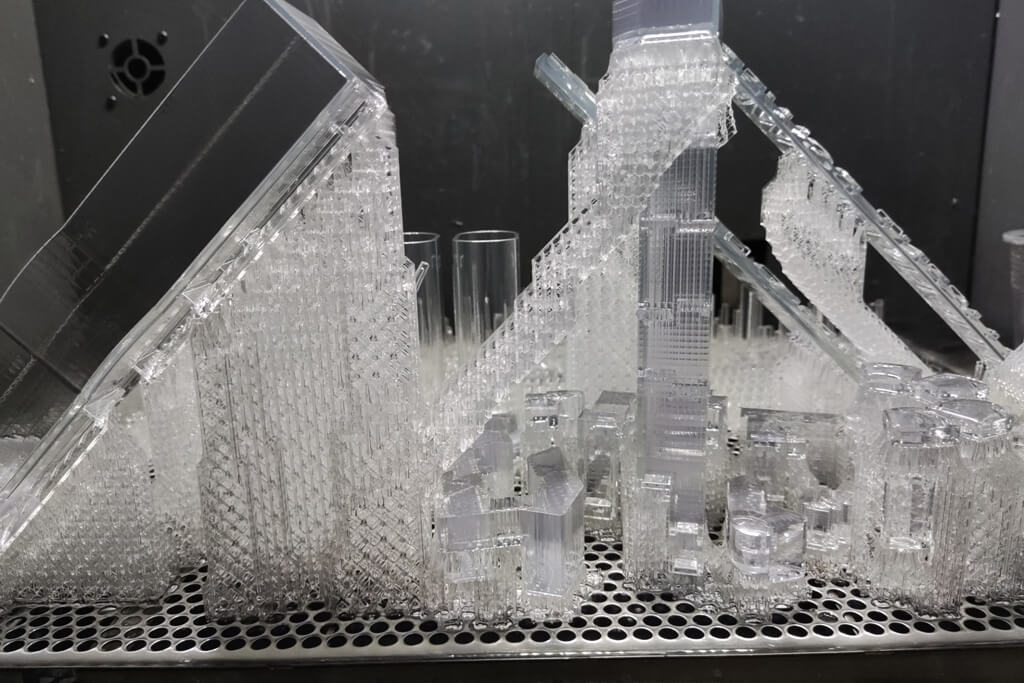

立体光刻或 SLA 是最早的 3D 打印技术之一,也是用途最广泛的技术之一。它用光固化树脂逐层构建零件,高功率紫外激光聚焦在构建平台上,一次固化一层材料。SLA 提供了一系列材料选择,并为零件提供了非常精确的 CAD 和良好的表面光洁度。零件需要用支撑结构建造,这些支撑结构在加工后被移除。SLA 是原型和小批量生产的不错选择。

SLA的优势

1、非常适合审美模型

2、良好的表面光洁度/零件可以完成

3、高精度和细节/分辨率

4、多种材料,包括透明

5、快速且便宜

SLS 3D 打印

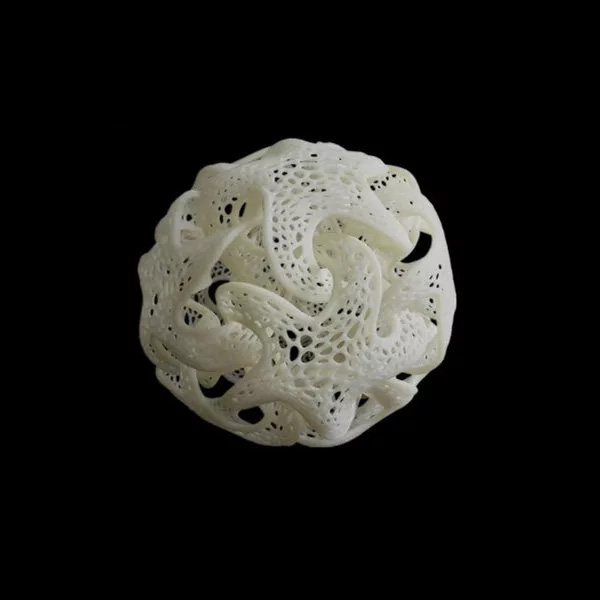

粉体材料的选择性烧结是利用二氧化碳激光器对粉体材料(塑料粉末和粘合剂的混合粉末)进行选择性烧结。它是一种通过离散点逐层集成三维实体的快速成型方法。粉体材料选择性烧结采用二氧化碳激光对粉体材料(塑料粉、陶瓷与粘合剂混合粉、金属与粘合剂混合粉等)进行选择性烧结,是一种离散点逐层一体化。三维实体的处理方法。在开始加工之前,填充的工作室被加热并保持在粉末的熔点以下。成型时,送料筒上升,撒粉辊移动。首先,在工作平台上铺一层粉状材料。然后激光束在计算机控制下根据横截面轮廓将粉末在固体部分烧结,使粉末熔化并形成固体层。轮廓层烧结完成后,将工作台降低横截面层的高度,在下一层铺上一层粉末,再进行下一层烧结。这个循环形成了一个三维原型零件。冷却5-10小时后,即可将零件从粉罐中取出。未烧结的粉末可以支撑被烧结的工件。当烧结过程完成时,取出零件。

SLS 是一种令人难以置信的通用工艺,可为原型和生产提供多种可能性。在不影响性能的情况下,您可以采取任何措施来减轻零件的重量,这将有助于降低成本。您挖空的任何厚部分都需要用于多余材料的逃生孔。

由于 SLS 用粉末材料制造零件,因此它的表面光洁度确实很粗糙,而且分辨率不如其他一些工艺高。在设计任何精细的细节或功能时,这是值得记住的。

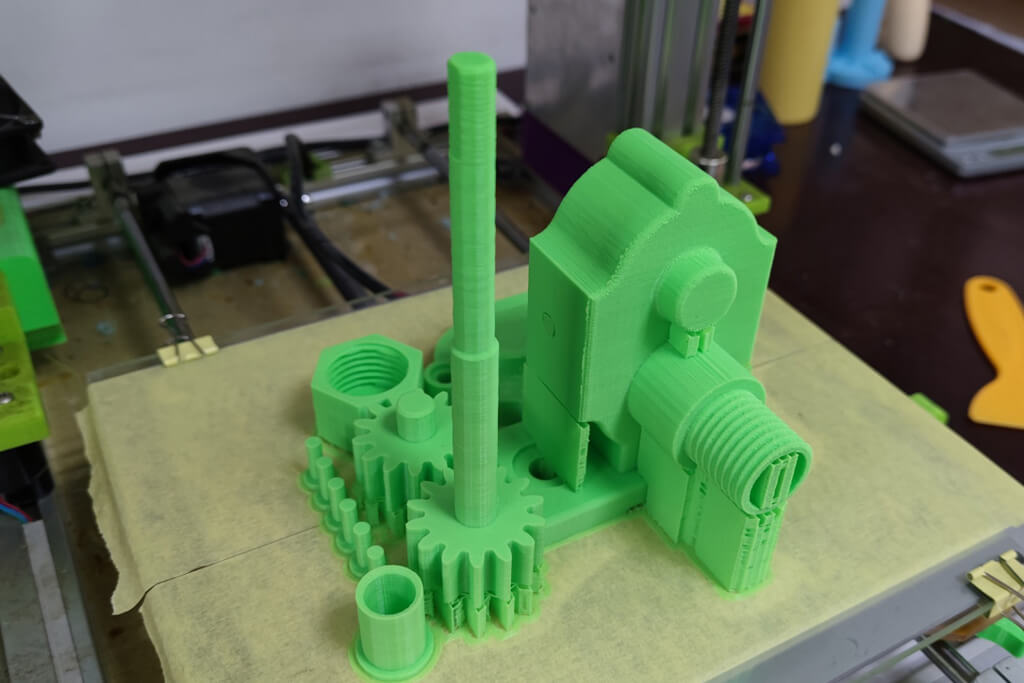

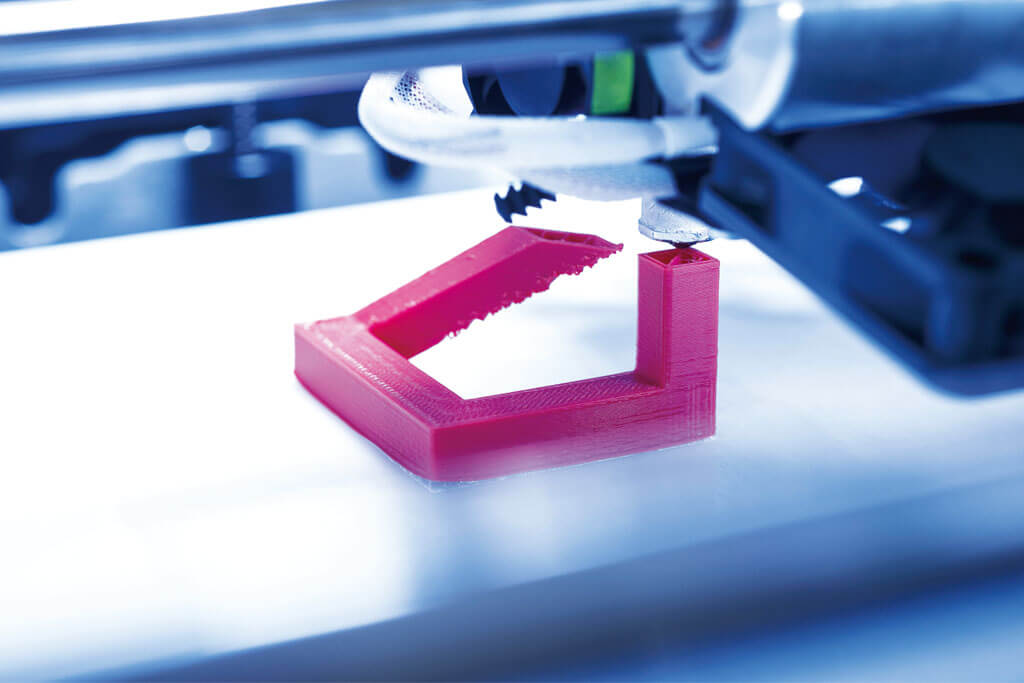

FDM 3D 打印

FDM是“Fused Deposition Modeling”的缩写,即熔融成型法,是将各种线材(如工程塑料ABS、聚碳酸酯PC等)加热熔融,然后堆叠成型的方法。FDM的工作原理是:在计算机的控制下,加热喷嘴根据产品零件的截面轮廓信息在XY平面内移动。热塑性丝状材料由送丝机构送入热熔喷嘴,喷嘴被加热熔化成半液态。然后挤压成型,在工作台上选择性地涂布,快速冷却形成厚度约为0.127mm的薄片。一层断面形成后,工作台下降到一定高度,再进行下一层包覆,

FDM 用一根细丝逐层构建零件,细丝的直径决定了很多可以打印和不可以打印的内容。例如,最小壁厚必须至少与材料一样厚,任何小的特征或细节也必须考虑到这一点。

FMD 难以处理孔洞,并且倾向于将它们打印尺寸过小约 2-4%。要么将您的孔设计得稍大以适应这种情况,要么对钻孔进行后期处理。也可以为需要螺纹的任何孔安装插件。

DMLS 3D 打印

(DMLS) 是 3D 打印技术领域的皇冠上的明珠。该技术直接利用高能激光熔化沉积的金属粉末,同时对粉末金属材料进行烧结固化,自动逐层堆叠,生成致密的几何实体零件。金属本身致密重熔,不易像粉末冶金那样在成型时产生空隙。结构件的密度可达99%以上,接近锻造材料胚。

微信扫一扫

立即咨询