2022-11-20

2022-11-20

684

684

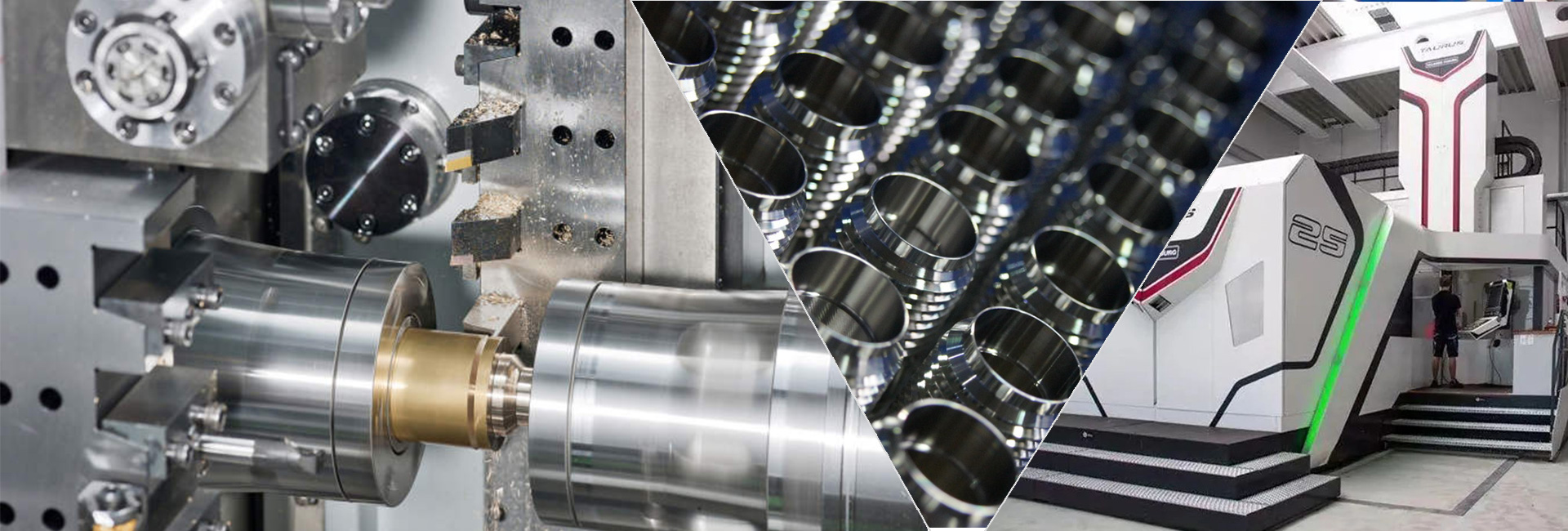

CNC加工是什么?

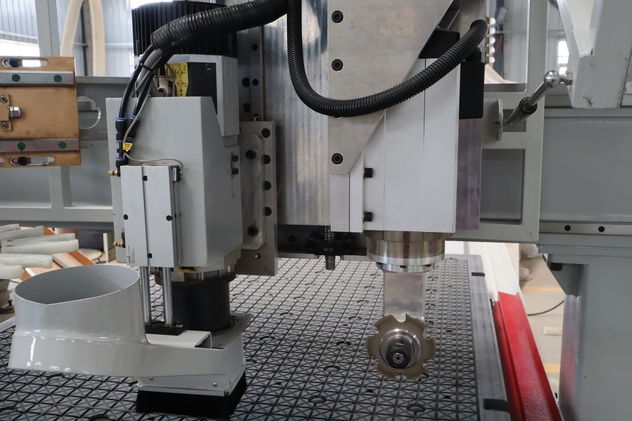

CNC加工通常是指计算机数字化控制精密机械加工,也叫数控加工,是指用数控的加工工具进行的加工。因为数控加工是编程后由电脑控制加工,因此,CNC加工具有加工质量稳定,加工精度高,重复精度高,可加工复杂型面,加工效率高等优点。

CNC加工的路线确定

加工路线的确定原则

(1)应能保证被加工工件的精度和表面粗糙度。

(2)使加工路线最短,减少空行程时间,提高加工效率。

(3)尽量简化数值计算的工作量,简化加工程序。

(4)对于某些重复使用的程序,应使用子程序。

CNC加工的流程

CNC加工方法的选择与加工方案的确定

1 加工方法的选择

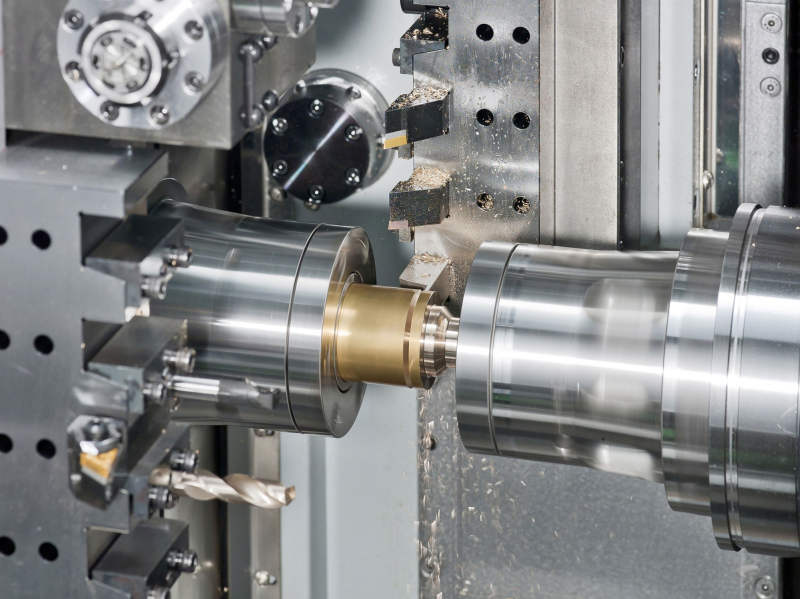

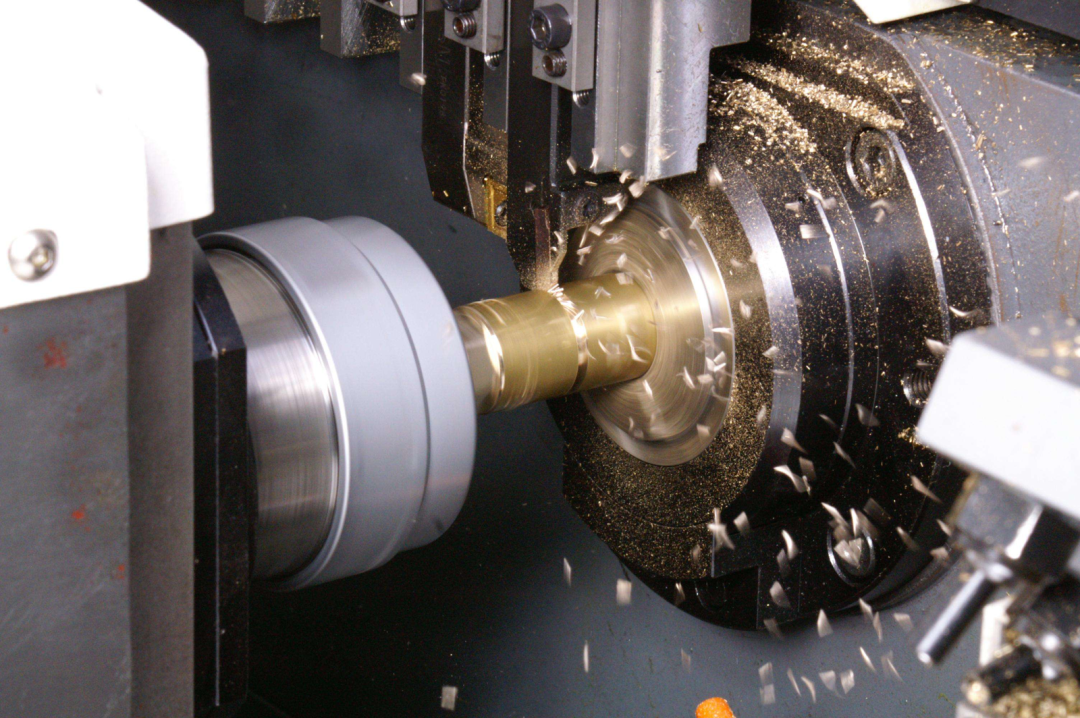

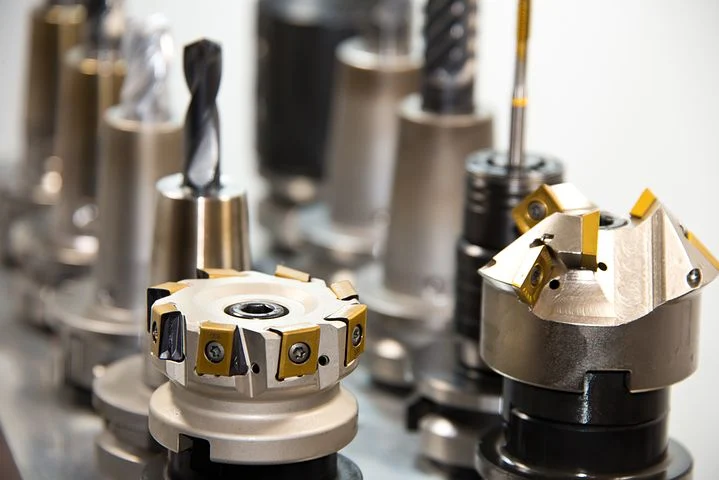

例如,对于IT7级精度的孔采用镗削、铰削、磨削等加工方法均可达到精度要求,但箱体上的孔一般采用镗削或铰削,而不宜采用磨削。一般小尺寸的箱体孔选择铰孔,当孔径较大时则应选择镗孔。此外,还应考虑生产率和经济性的要求,以及工厂的生产设备等实际情况。常用加工方法的经济加工精度及表面粗糙度可查阅有关工艺手册。

加工方案确定的原则

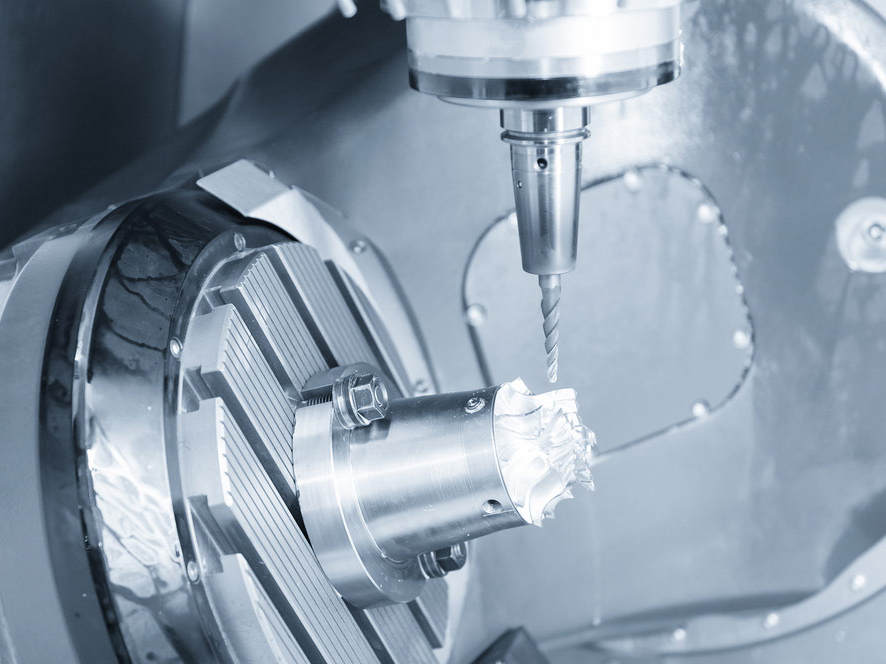

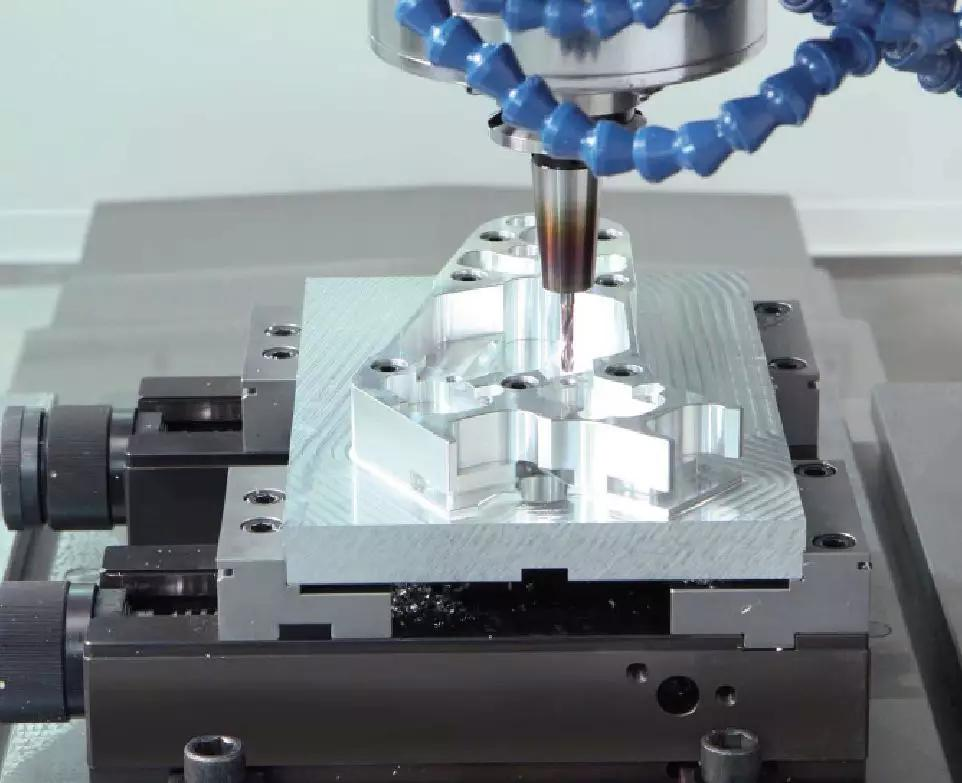

CNC加工常见问题及如何解决

1 工件过切

2 分中问题

3 对刀问题

4 撞机编程

5 曲面精度

微信扫一扫

立即咨询