2022-05-27

2022-05-27

863

863

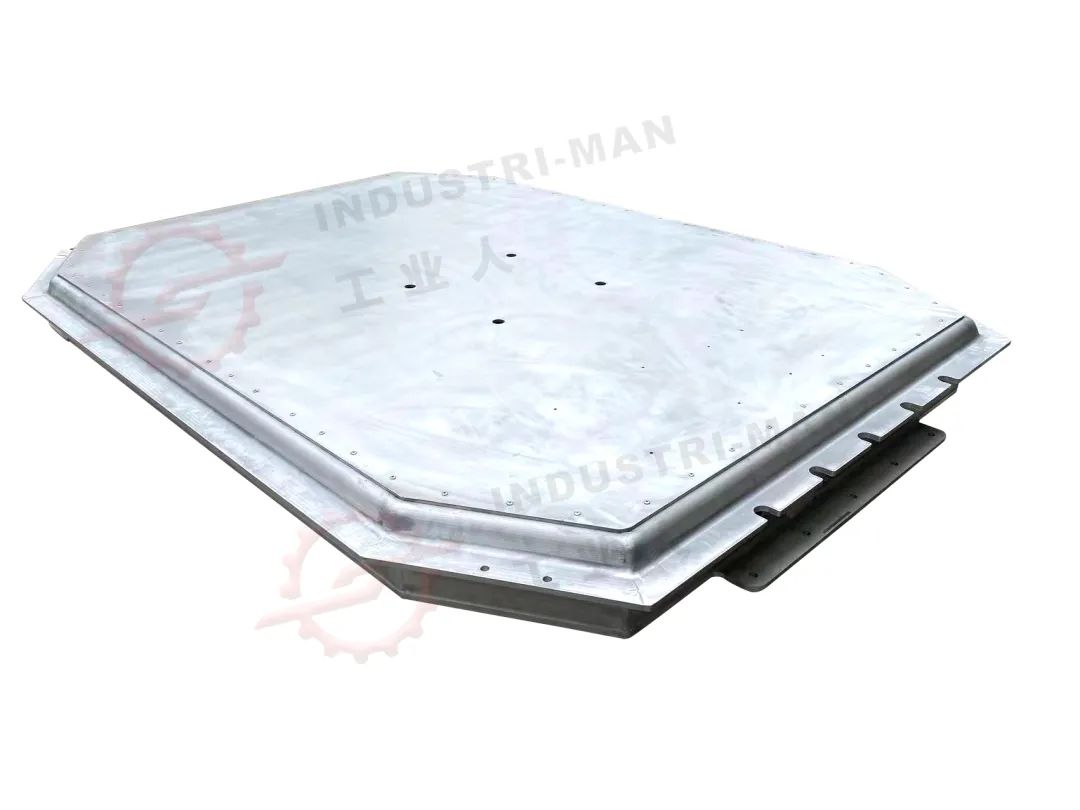

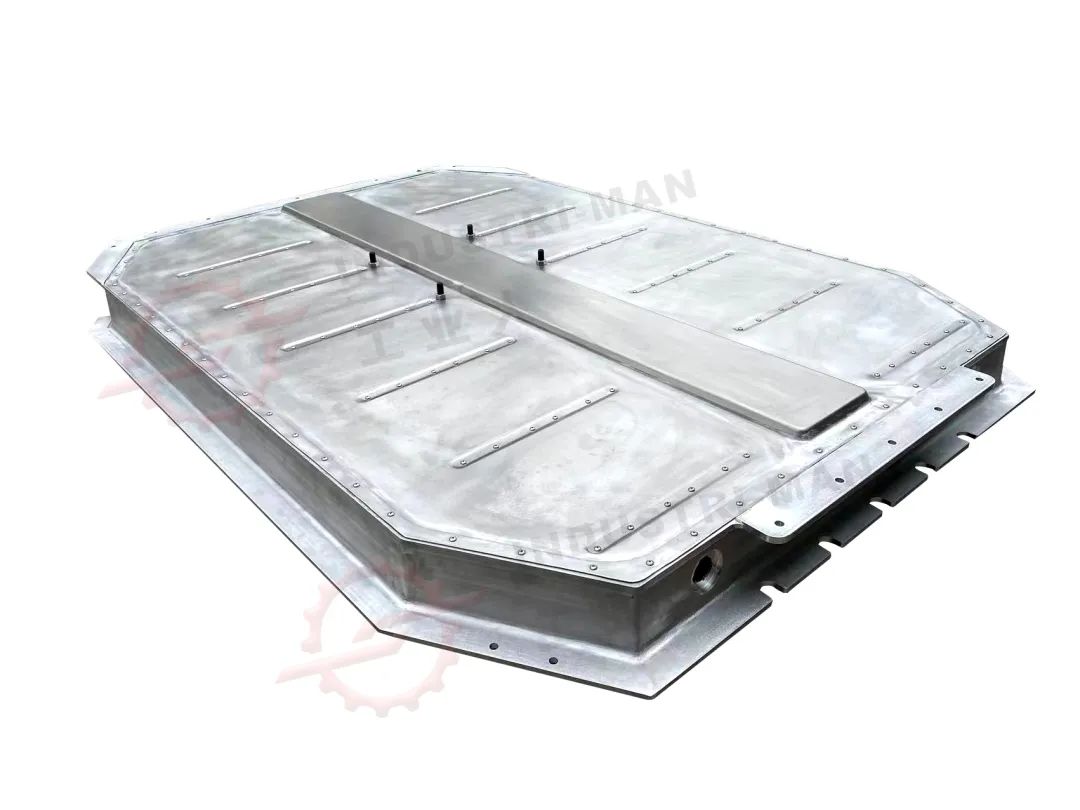

电池包壳体铝合金液压成型

助力新能源汽车稳步大发展

福耀专业造汽车玻璃

工业人专注快速成型

汽车新动力,核心电池壳体快速成型

1、汽车核心新动力,壳体成型助安全

本周分享汽车新动力核心,电池壳体的快速成型。我们消费者都知道电池驱动的汽车,提速感明显增强。自有了电动能源驱动的汽车后,汽油驱动的汽车,“推背感”这句广告词似乎不见了。因为电池驱动的汽车它的提速,从0到100公里常规只需要4秒。油车要达到4秒百公里速度,那是很高级动力的车型。

2、电动汽车的安全须知!

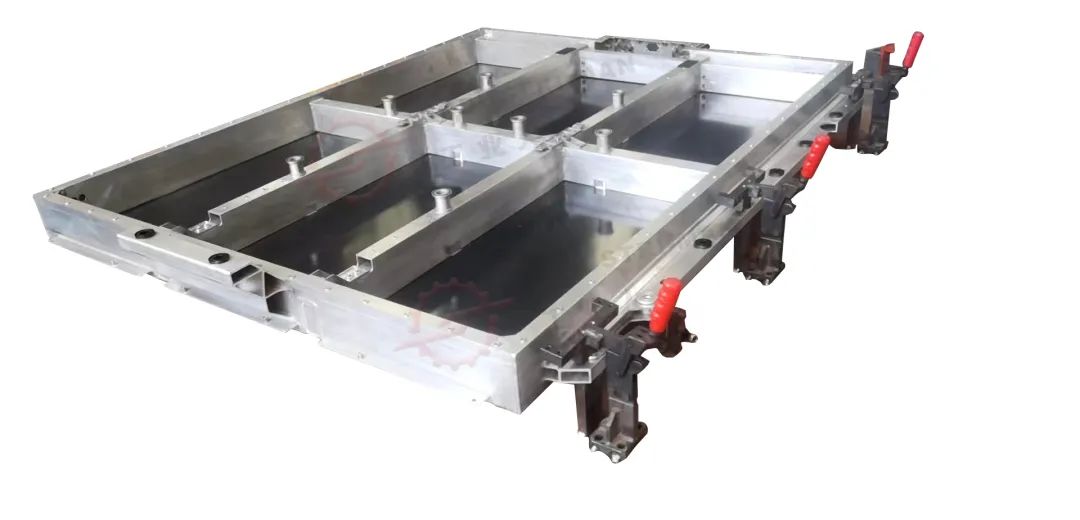

一台电池驱动的汽车,安全知识排第一。为什么说电池包壳体的重要性?站在工业人快速成型专业二十多年试制经验的角度来解读,如:1.电与水在一起是不安全的;2.电池的密封性不达到100%,它是会有辐射的。3.一台车的电池包重量都在1吨以上,悬在车底之下,行驶途中不稳固是非常容易出问题的。

3、安全试制找工业人

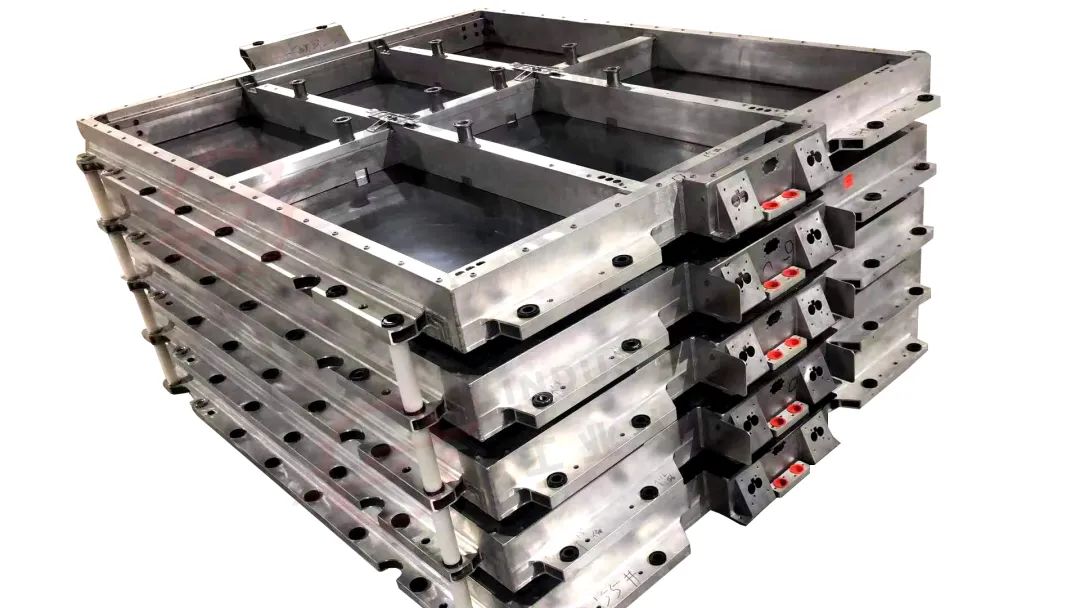

工业人有一批专业分析原材料化解人才,曾对多种原料进行粘合,附着等试验分析,如:电池包壳体材料为什么会选择铝合金材料?因为铝材料易散热、耐腐蚀、不生锈、密度轻。铝合金本身的物性,铝与化工类多重原料稳合性非常好,铝合金原料最合适电池包壳体的试制。

4、一个电池包加工试制成型有多快!

一个电池包的开发试制周期大约在15天左右出首样,我们对电池包壳体有着一套自己的开发试制加工成型经验,还没合作过的客户开始说我们在瞎报时间,怎么开发试制周期这么快,合作开后吧,说我们的确很神速。我们快速成型不光快,成本还非常有优势。任何制造工艺,只要能快速减短制作周期,它的成本一定能降下来。所以快是工业人最大的优势。

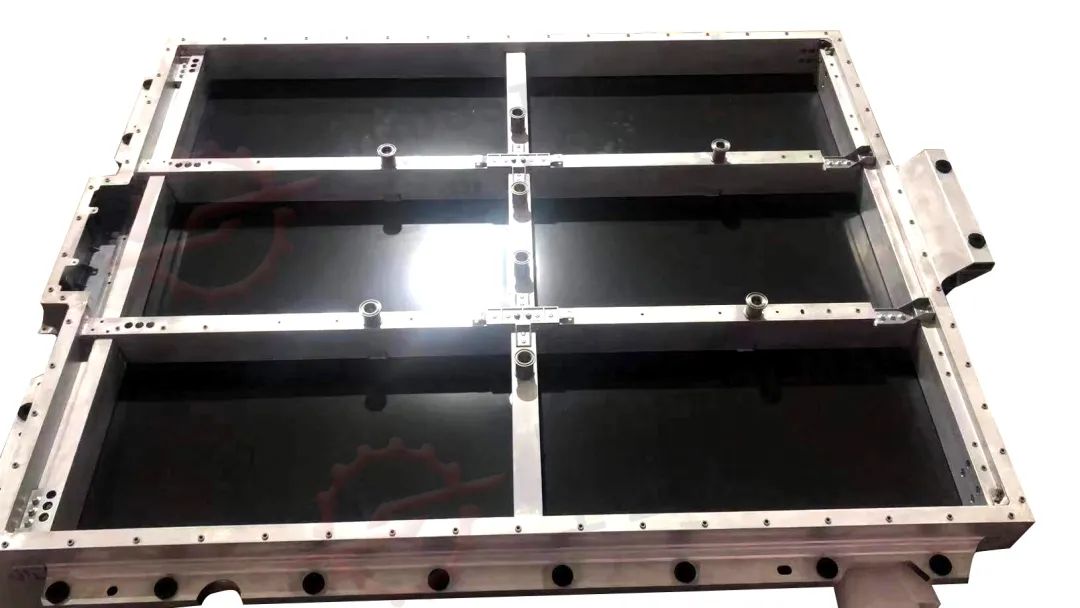

5、电池包密封工艺

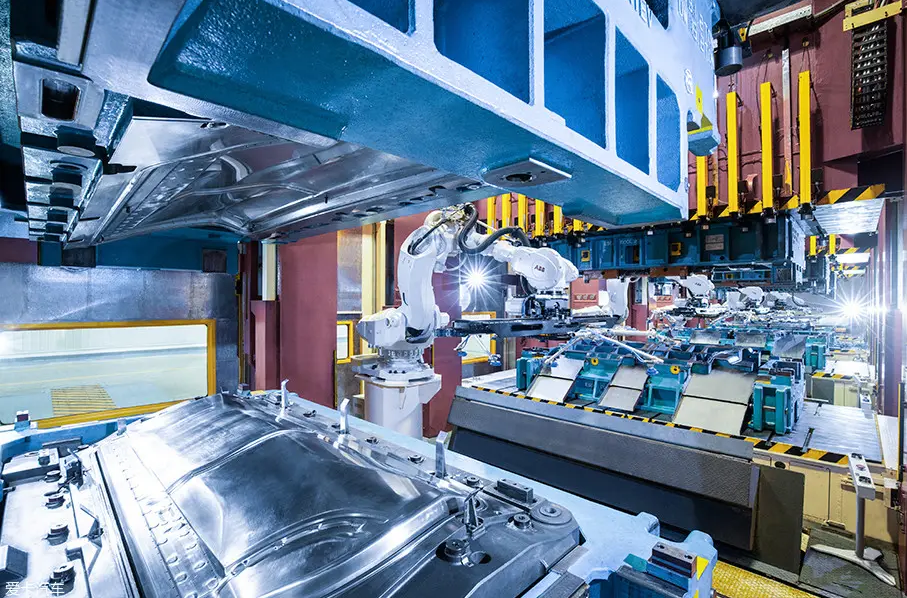

将成型后的电池包摆在生产线上,机械手自动进行分组电池布置和摆放,固定,通电测试后耐久试验,合格品将进行激光分层灌《密封型树脂胶》这是一种看似简单,实为精细又复杂性的工作。树脂胶将落入电池包和电池组中间的缝隙位置。同时要进行兼容处理。这台电车将来的蓄电,幅射,下大雨的时候水电分离的安全问题,这道看似简单的密封灌胶工艺,起到了决定性作用。

6、电池包壳体试制能力

工业人以年为计算单位,三年作为试制产量的平均值,每年出厂电池包铝制外壳2000至3000套的试制数量。车型又近三年超过20款试制新车型。从中吸取到非常高的新能源汽车电池包底盘的丰富制造经验。公司拥有1600吨和2000吨液压冲床,六轴激光切割、焊接悬挂机械臂,为新能源汽车企业,提供了高质量底盘,电池包试制技术成型服务。

微信扫一扫

立即咨询