2024-05-11

2024-05-11

577

577

Q1:

工件尺寸准确差如何解决?

A1:工件尺寸准确性差的原因及应对策略:

刀具磨损:刀具磨损会导致切削力变化,进而影响工件尺寸准确性。

应对策略:定期检查和更换磨损的刀具,确保刀具保持良好的切削状态。

机床热变形:机床在运行过程中可能会受热膨胀或热变形的影响,导致工件尺寸偏差。

应对策略:控制机床的温度,采取降温措施,如使用冷却液或加装冷却系统,以减少热变形的影响。

加工参数设置不准确:加工参数,如进给速度、切削深度等的设置不准确,会影响工件尺寸的准确性。

应对策略:根据材料特性、刀具类型和加工要求,合理设置加工参数。进行试切试验,通过调整参数,找到最佳的加工条件。

Q2:

表面光洁度差如何解决?

A2:表面光洁度差的原因及应对策略:

切削参数设置不当:切削参数设置不正确,如进给速度过快、转速过高等,会导致表面光洁度差。

应对策略:优化切削参数,降低进给速度、适当调整转速等,以提高表面光洁度。

刀具磨损或刃口损伤:刀具磨损或刃口损伤会导致不规则的切削,并影响表面质量。

应对策略:定期检查和更换磨损的刀具,确保刃口处于良好的状态。使用高质量的刀具,提高切削效果。

切削液不当:切削液的选择和使用不当,可能导致切削润滑不良或冷却效果不佳,进而影响表面光洁度。

应对策略:选择适合加工材料和刀具的切削液,并根据切削液的使用要求正确使用和更换。

Q3:

工件产生大小头现象的原因及应对策略

A3: CNC(计算机数控)加工中,工件产生大小头现象通常是由以下原因之一引起的:

1、切削力不均衡:在加工过程中,如果切削力分布不均衡,会导致工件产生大小头现象。

应对策略:调整切削参数,如进给速度、切削深度等,使切削力更均衡分布。如果可能,考虑使用多刀具切削来均衡切削力。

2、刀具磨损或刃口损伤:刀具的磨损或刃口损伤会导致切削不均匀,从而引起工件产生大小头现象。

应对策略:定期检查和更换磨损的刀具,确保刀具保持良好的切削状态。使用高质量的刀具,并正确进行刀具的安装和调整。

3、机床热变形:机床在运行过程中可能会受热膨胀或热变形的影响,导致工件产生大小头现象。

应对策略:控制机床的温度,采取降温措施,如使用冷却液或加装冷却系统,以减少热变形的影响。在加工高精度工件时,可以考虑使用温度补偿功能。

4、夹紧力不均匀:工件在夹具中的夹紧力分布不均匀,会导致工件产生大小头现象。

应对策略:调整夹具的夹紧力分布,确保夹紧力均匀。使用适当的夹具和夹紧方式,以确保工件在加工过程中保持稳定的位置。

Q4:

如何解决加工出来的工件尺寸时大时小?

A4: 如果CNC加工中动器相位灯正常,但加工出来的工件尺寸时大时小不稳定,可能是由以下原因之一引起的:

1、刀具磨损或刃口损伤不均匀:刀具磨损或刃口损伤不均匀会导致切削力分布不均匀,进而引起工件尺寸时大时小不稳定。

应对策略:定期检查和更换磨损的刀具,确保刀具保持良好的切削状态。使用高质量的刀具,并正确进行刀具的安装和调整。

2、切削参数不合适:不正确的切削参数设置可能导致切削力变化,进而影响工件尺寸的稳定性。

应对策略:优化切削参数,如进给速度、切削深度、切削速度等,根据材料特性和加工要求进行合理的调整。进行试切试验,通过调整参数找到最佳的加工条件。

3、机床热变形:机床在运行过程中可能会受热膨胀或热变形的影响,导致工件尺寸时大时小不稳定。

应对策略:控制机床的温度,采取降温措施,如使用冷却液或加装冷却系统,以减少热变形的影响。在加工高精度工件时,可以考虑使用温度补偿功能。

5

深圳市工业人的“硬实力”

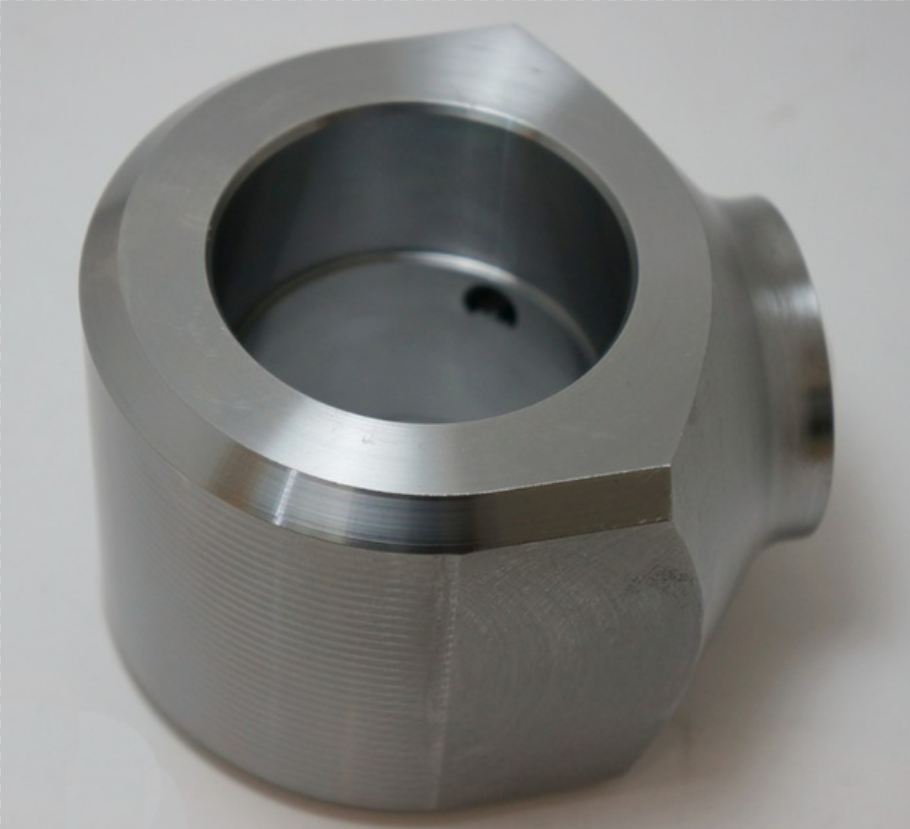

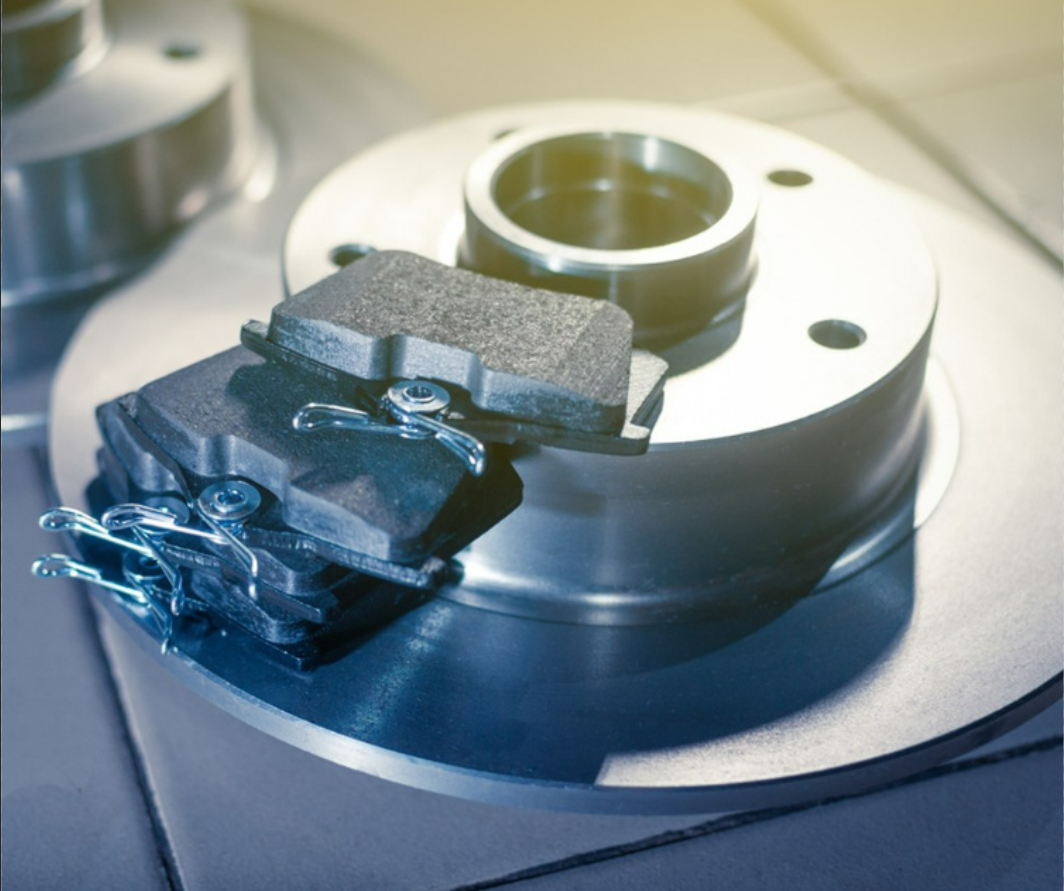

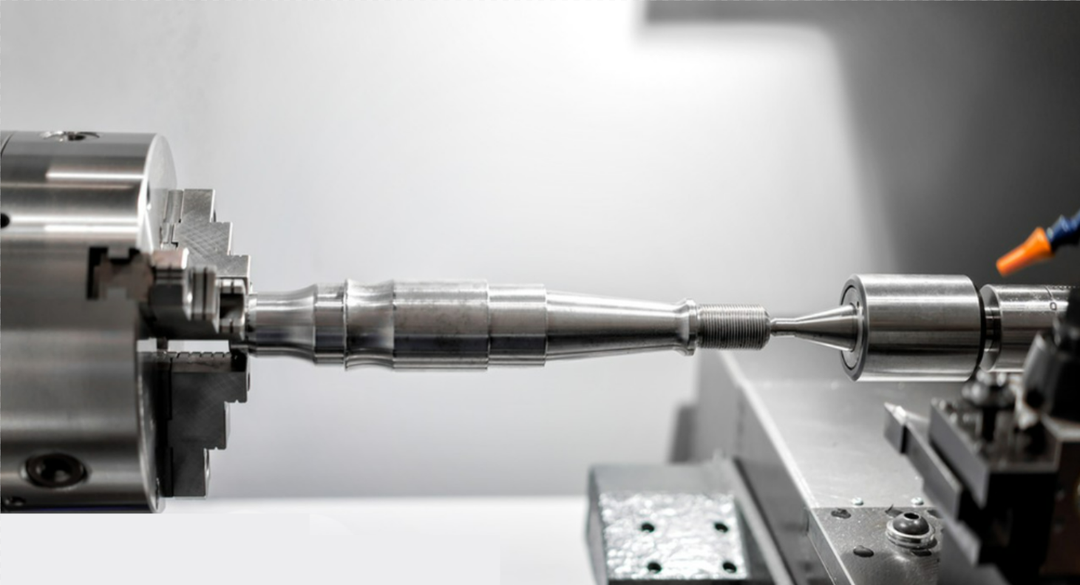

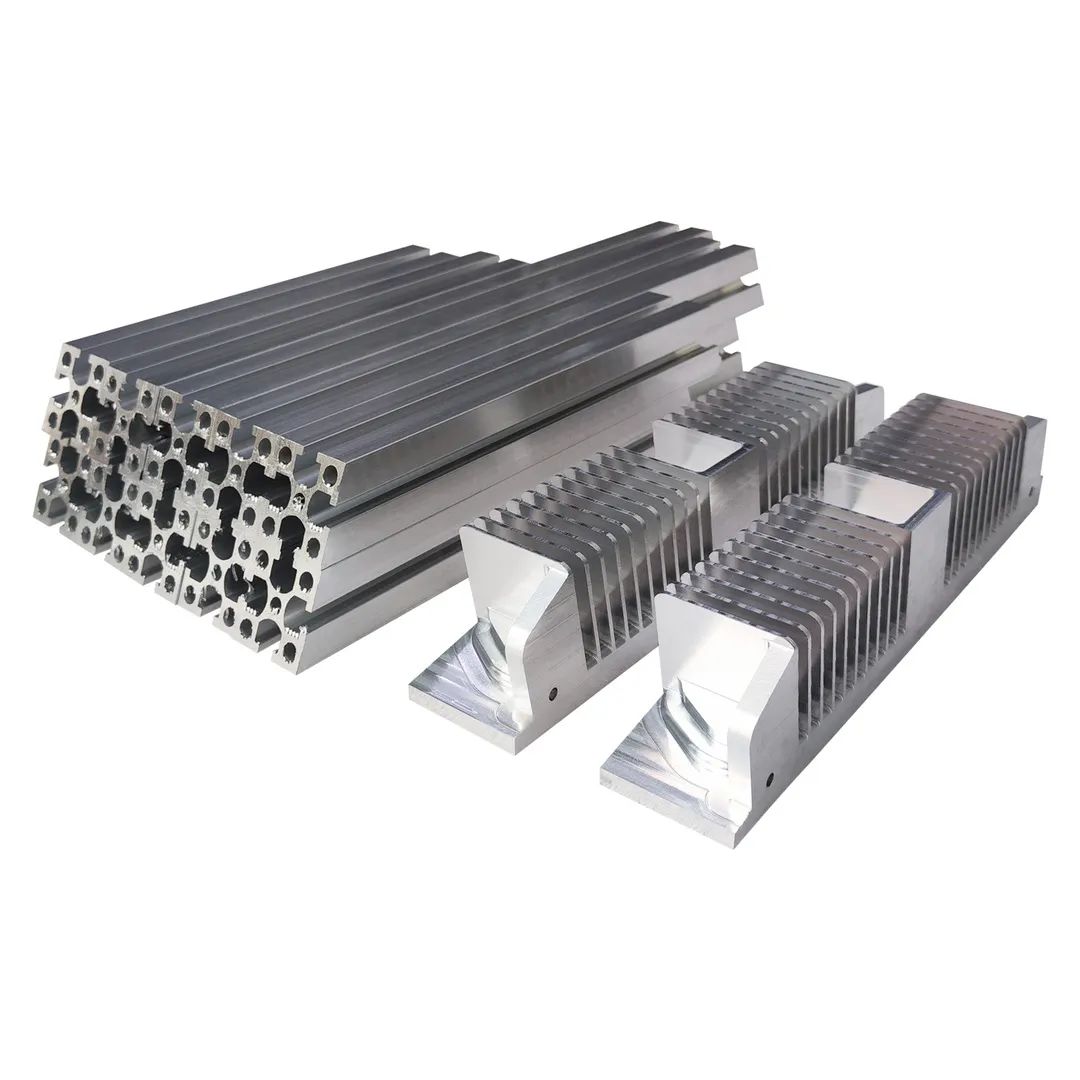

CNC机加工技术在制造业用途较为广泛,工业人的CNC机器主要用在金属零件加工和快速模具加工。加工使用的原材料采用45号钢、6061T6铝合金、7075铝合金、锌合金、镁合金、黄铜等金属材料。块状材料加工方式是用挖掘式、切削式、专用铣刀,针对客户提供3D数据图纸,用CNC挖掘铣削的快速成型方法使其金属类块状板料,通过CNC加工方法成为与图纸相符的金属样品和小批量零件。小批量定制,来图打样生产,工业人值得您的信赖!

微信扫一扫

立即咨询